Quel système de numérisation convient au soudage des épingles à cheveux en cuivre dans les moteurs électriques ?

TECHNOLOGIE DE L'ÉPINGLE À CHEVEUX

Le rendement du moteur d'entraînement d'un véhicule électrique est comparable à celui d'un moteur à combustion interne et constitue l'indicateur le plus important de ses performances. Les constructeurs de véhicules électriques cherchent donc à accroître le rendement du moteur en réduisant les pertes de cuivre, qui constituent la principale perte du moteur. La méthode la plus efficace consiste à augmenter le facteur de charge du bobinage du stator. C'est pourquoi le bobinage en épingle à cheveux est rapidement adopté dans l'industrie.

ÉPINGLE À CHEVEUX DANS UN STATOR

Le taux de remplissage des encoches électriques des stators en épingle à cheveux est d'environ 73 % grâce à la section rectangulaire des épingles et au nombre réduit d'enroulements. Ce taux est nettement supérieur à celui des méthodes conventionnelles, qui atteignent environ 50 %.

Dans la technique des épingles à cheveux, un pistolet à air comprimé projette des rectangles préformés de fil de cuivre (semblables à des épingles à cheveux) dans des fentes situées sur le bord du moteur. Pour chaque stator, entre 160 et 220 épingles à cheveux doivent être usinées en 60 à 120 secondes maximum. Les fils sont ensuite entrelacés et soudés. Une précision extrême est requise pour préserver la conductivité électrique des épingles à cheveux.

Des scanners laser sont souvent utilisés avant cette étape de traitement. Par exemple, les épingles à cheveux en fil de cuivre particulièrement conducteur électriquement et thermiquement sont souvent retirées de leur revêtement et nettoyées par faisceau laser. On obtient ainsi un composé de cuivre pur, exempt de toute interférence de particules étrangères, capable de supporter sans problème des tensions de 800 V. Cependant, malgré ses nombreux avantages pour l'électromobilité, le cuivre présente également des inconvénients.

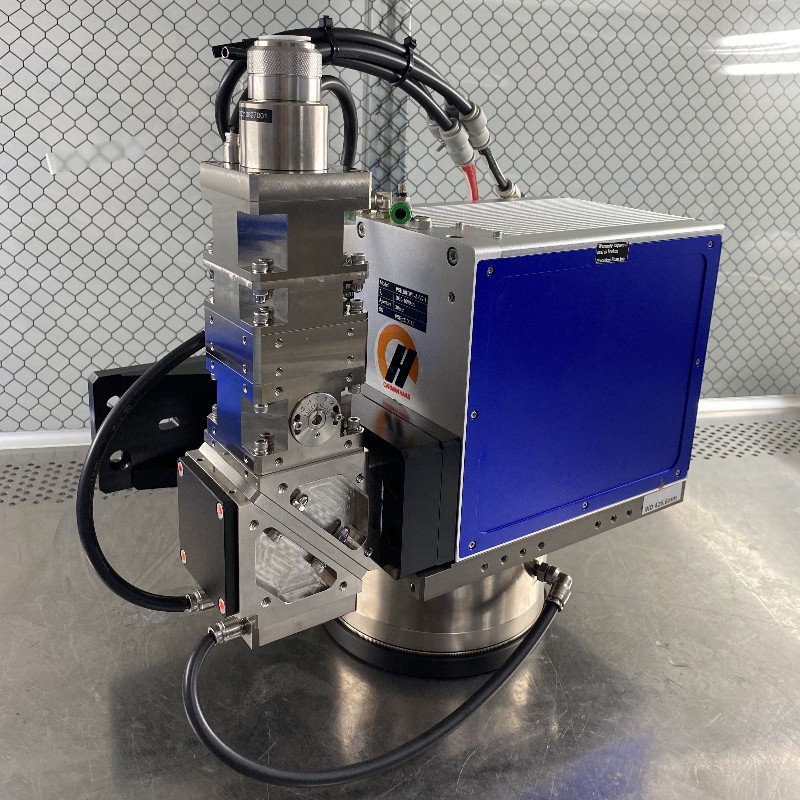

Système de soudage en épingle à cheveux CARMANHAAS : CHS30

Grâce à ses éléments optiques performants et de haute qualité et à notre logiciel de soudage personnalisé, le système de soudage en épingle à cheveux CARMANHAAS est compatible avec les lasers multimodes de 6 kW et les lasers annulaires de 8 kW. La zone de travail peut atteindre 180 x 180 mm. Il permet de traiter facilement les tâches nécessitant une surveillance. Un capteur est également disponible sur demande. Soudage immédiat après la prise de photos, sans servomoteur, cycle de production réduit.

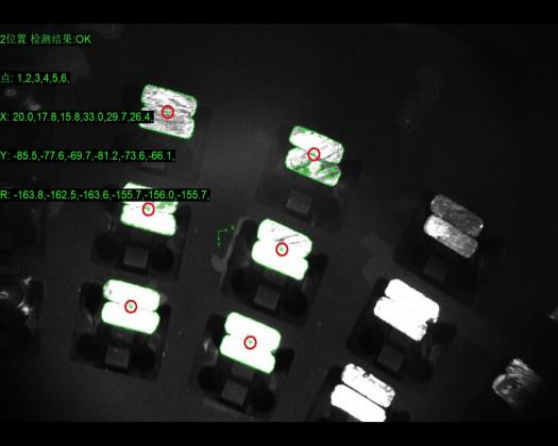

Système de caméra CCD

• Équipé d'une caméra industrielle haute résolution de 6 millions de pixels, installation coaxiale, peut éliminer les erreurs causées par une installation inclinée, la précision peut atteindre 0,02 mm ;

• Peut être associé à différentes marques, différentes caméras de résolution, différents systèmes de galvanomètre et différentes sources lumineuses, avec un haut degré de flexibilité ;

• Le logiciel appelle directement l'API du programme de contrôle laser, réduisant ainsi le temps de communication avec le laser et améliorant l'efficacité du système ;

• L'écart de serrage de la broche et l'écart d'angle peuvent être surveillés et la procédure de soudage correspondante peut être automatiquement appelée pour la broche de déviation ;

• Les broches présentant une déviation excessive peuvent être ignorées et une soudure de réparation peut être effectuée après le réglage final.

CARMANHAAS Avantages du soudage de stators en épingle à cheveux

1. Pour l'industrie du soudage laser des stators en épingle à cheveux, Carman Haas peut fournir une solution unique ;

2. Le système de contrôle de soudage auto-développé peut fournir différents modèles de lasers sur le marché pour faciliter les mises à niveau et les transformations ultérieures des clients ;

3. Pour l'industrie du soudage laser du stator, nous avons mis en place une équipe de R&D dédiée avec une riche expérience dans la production de masse.

Date de publication : 24 février 2022