Les technologies d'impression 3D laser métal comprennent principalement la fusion sélective par laser (SLM) et la mise en forme par ingénierie laser (LENS), la technologie SLM étant la plus répandue actuellement. Cette technologie utilise le laser pour fondre chaque couche de poudre et assurer l'adhérence entre elles. Ce processus se répète couche par couche jusqu'à la formation complète de l'objet. La technologie SLM résout les difficultés rencontrées par les technologies traditionnelles pour la fabrication de pièces métalliques de formes complexes. Elle permet de former directement des pièces métalliques presque entièrement denses, dotées de bonnes propriétés mécaniques, et dont la précision et les propriétés mécaniques sont excellentes.

Comparée à la faible précision de l'impression 3D traditionnelle (sans lumière), l'impression 3D laser offre un meilleur effet de mise en forme et un meilleur contrôle de la précision. Les matériaux utilisés pour l'impression 3D laser sont principalement métalliques et non métalliques. L'impression 3D métal est considérée comme le fer de lance du développement de l'industrie de l'impression 3D. Ce développement repose en grande partie sur le développement du procédé d'impression métal, qui présente de nombreux avantages que les technologies d'usinage traditionnelles (comme la CNC) ne possèdent pas.

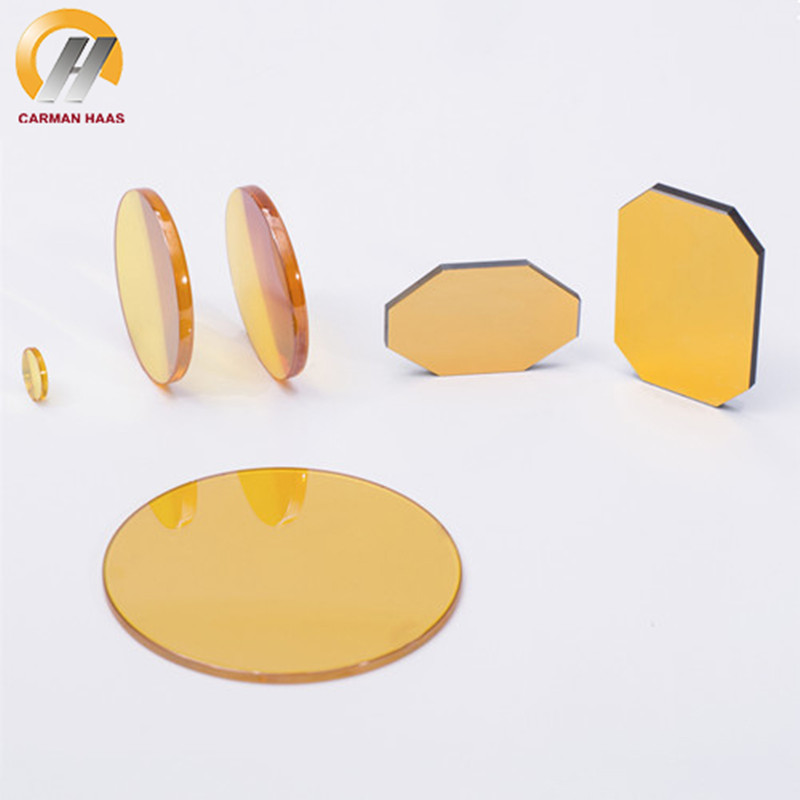

Ces dernières années, CARMANHAAS Laser a également exploré activement le domaine d'application de l'impression 3D métal. Forte de nombreuses années d'expérience technique dans le domaine optique et d'une excellente qualité de produits, CARMANHAAS Laser a établi des relations de coopération stables avec de nombreux fabricants d'équipements d'impression 3D. Le système optique laser monomode 200-500 W lancé par l'industrie de l'impression 3D a également été unanimement reconnu par le marché et les utilisateurs finaux. Il est actuellement principalement utilisé dans les pièces automobiles, l'aérospatiale (moteurs), les produits militaires, les équipements médicaux, la dentisterie, etc.

En savoir plus